一、電池冷卻與電池水冷板

在電池冷卻系統(tǒng)應用中,液冷成為了主流冷卻處理方式。汽車電池在工作中產(chǎn)生的熱量,通過電子設備部件與水冷板表面接觸,最終被冷板內(nèi)部流道中的冷卻液帶走。

水冷板的設計具有多樣性,主要根據(jù)電池類型和整體布局確定。為了保證高能電池組的溫度均勻性,冷卻通道越長,溫度均勻性控制就越困難。

二、電池水冷板的工藝變遷

電動汽車從早期的普通機油發(fā)展到電力,水冷板工藝也正在發(fā)生變化。

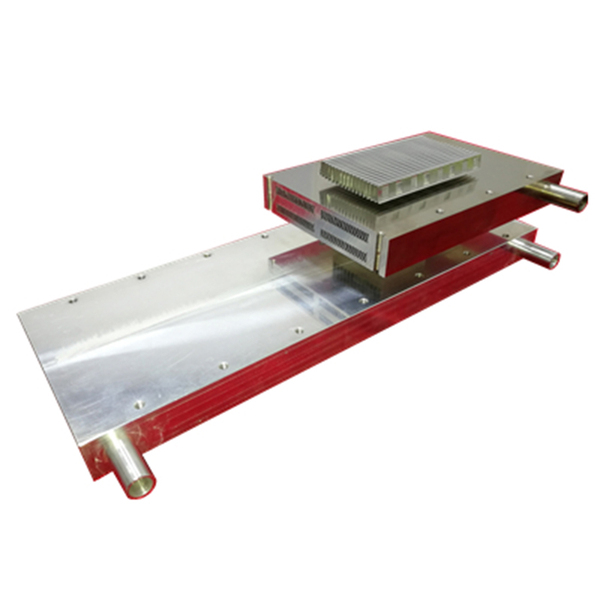

第一代產(chǎn)品——擠壓鋁型材水冷板

型材進行水冷板的用料一般是6系鋁型材,冷板成型工藝復雜,如果想制作一個大板,沒有大型模具,需要把兩個或三個板攪拌摩擦焊拼接到一起,所以整個工藝越來越復雜,加上焊頭也是消耗品,所以成本更高。

第二代產(chǎn)品——小沖壓板和口琴管

水冷板的性能直接影響電池組的性能,從而影響電動汽車的耐久性。由于水冷板可輕易重達10至20公斤以上,極大地限制了電池的性能。

市場將目光轉(zhuǎn)向更輕的沖壓板和口琴管,采用釬焊技術(shù)的水冷板進入大眾視野。釬焊在汽車工業(yè)中應用廣泛且成熟。汽車的前散熱器、冷凝器、板式換熱器都采用這種工藝。一般在3系鋁材的焊接面涂上焊料或者焊片后,在高溫(約600℃)真空釬焊爐中焊接而成,成熟的釬焊技術(shù)是產(chǎn)品成敗與否的關(guān)鍵。

第三代產(chǎn)品——液冷板的集成與整合

當單個單元的能量密度達到一定的瓶頸時,為了將更多的電池單元插入電池組中,模塊變得越來越大,甚至取消了模塊的概念,直接插入電池組上的盒子,即 CTP。同時,電池水冷板也朝著大面板的方向,要么選擇整合到盒子或模塊中,要么做成一個大沖壓板平放在盒子的底部或蓋在電池的頂部。

三、電池水冷板焊接加工工藝

沖壓焊接液冷板的會相對復雜。無論我們使用何種水冷板加工工藝,焊接工作都是很重要的一道工序。如今,水冷板的焊接加工工藝主要可以分為真空釬焊和攪拌摩擦焊,因真空釬焊液冷板的結(jié)構(gòu)設計更加靈活、焊接效率更高等特點,故在電動汽車領(lǐng)域被廣泛應用采用。

目前,隨著液冷板結(jié)構(gòu)的多樣化,對焊接工藝的要求越來越高,焊接工藝也在朝著以下方向發(fā)展:

1)提高焊能效,降低焊接成本;

2)提高車間的機械化及自動化水平,提高焊接質(zhì)量的穩(wěn)定性;

3)新產(chǎn)業(yè)的發(fā)展不斷推動焊接技術(shù)的發(fā)展;

4)熱源的研究與開發(fā);

5)節(jié)能技術(shù)依舊是人們普遍關(guān)注的問題。